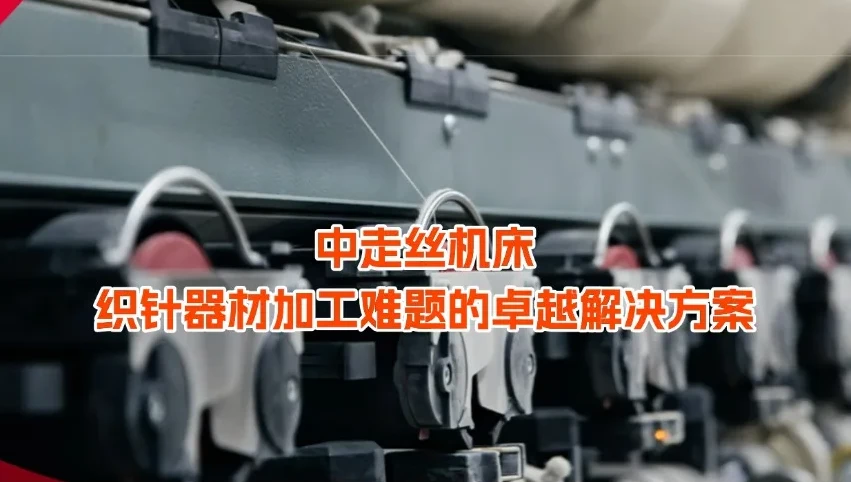

中走丝线切割机床机床:织针器材加工难题的卓越解决方案

在当今竞争激烈的织针器材加工领域,众多企业面临着一系列棘手的加工难题,而中走丝机床则宛如一把精准的钥匙,能够巧妙地开启高效、优质加工的大门。近期,许多客户向我们咨询关于织针加工过程中遇到的各种挑战以及如何借助中走丝机床予以攻克。针对这些需求,

智凯数控技术团队精心整合资源,为大家呈上一份全面且极具针对性的解决方案。

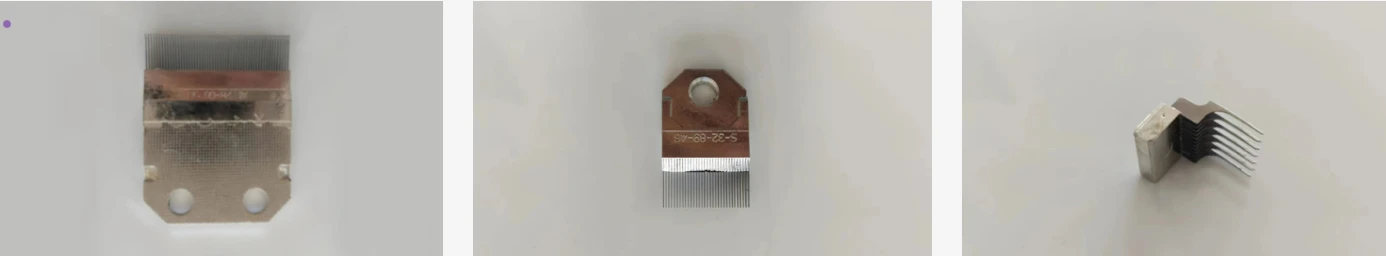

在纺织工业的庞大体系中,织针虽小,却起着至关重要的作用。无论是精致的丝绸制品,还是厚实的毛毯,亦或是日常的棉质衣物,其生产 过程都离不开织针的精准运作。织针需要具备高精度、良好的耐磨性、出色的表面光洁度以及稳定可靠的性能等多方面特性,才能满足多样化纺织工艺的严苛要求。然而,传统的加工方法在面对这些要求时,往往显得力不从心,加工出的织针在质量和效率上难以达到理想状态。这就使得中走丝机床在织针加工中的应用显得尤为关键。

本文旨在深入剖析织针加工过程中的关键难题,并详细阐述中走丝机床如何成为这些难题的理想克星。我们将深入探讨中走丝机床的独特加工原理、高效加工方法以及为织针加工量身定制的技术策略,力求为织针生产企业的工程师、技术人员以及决策者们提供一份极具价值的参考指南,助力其在织针加工领域实现技术升级与质量飞跃。

一、加工原理

中走丝机床的加工原理基于电火花放电技术。在加工织针时,通过脉冲电源产生的高频脉冲电流,使钼丝与织针工件之间产生瞬间的放电火花。这种放电火花释放出的巨大能量能够精确地蚀除工件材料,从而逐步实现对织针形状的精细塑造。其独特之处在于,钼丝在加工过程中始终处于一种 “半运动” 状态,即通过多次往复切割,不断优化加工精度和表面质量。例如,在织针针孔的加工中,中走丝机床能够凭借其精准的放电控制,确保针孔的直径、圆度以及内壁光洁度都达到极高的标准,为织针的后续使用性能奠定坚实基础。

二、相关加工标准

虽然目前针对织针专用的中走丝加工标准尚未完全统一,但我们可参考一些相近领域的标准来确保加工质量。例如,在模具加工领域的相关精度标准,以及一些通用的金属加工表面粗糙度标准等。这些标准为中走丝机床在织针加工中的参数设定、精度控制以及质量评估提供了重要的依据与参考方向,确保织针加工过程的规范化与标准化。

三、加工设备核心组件

1、高精度中走丝机床主机

这是整个加工过程的核心执行部件,其具备高精度的丝杠导轨传动系统,能够实现钼丝在 X、Y 轴方向上的精准定位与平稳移动。机床主机的结构设计经过精心优化,具有良好的刚性与稳定性,有效减少加工过程中的振动与误差。例如,采用先进的龙门式结构,能够在保证机床整体强度的同时,为织针的大型批量加工提供宽敞的工作空间,提高加工效率。

2、智能脉冲电源

智凯数控自主研发的无电解高频电源技术在织针加工中发挥着关键作用。这一创新技术有效减少了对材料的灼烧,能够做到原色加工,尤其对于硬度较高的织针材料优势更为明显。它能够根据织针材料的特性、加工精度要求以及加工阶段的不同,智能地调整脉冲电流的参数,如脉冲宽度、脉冲间隔、峰值电流等。在织针加工的粗加工阶段,可适当增大脉冲能量,以提高材料去除率;而在精加工阶段,则降低脉冲能量,着重提升表面光洁度。这种智能化的控制方式,使得中走丝机床能够在满足织针高精度加工要求的同时,最大程度地提高加工效率。

3、专用钼丝与工作液循环系统

选用高品质的钼丝对于织针加工至关重要。专用钼丝具有良好的导电性、较高的抗拉强度以及较小的直径公差,能够确保在放电加工过程中的稳定性与精度。同时,配套的工作液循环系统则负责在加工过程中为钼丝与工件提供冷却、润滑以及排屑功能。工作液能够及时带走放电产生的热量与蚀除产物,保证加工区域的清洁与稳定,进一步提高加工质量与效率。

四、加工流程

步骤一、加工准备

首先,对织针的加工图纸进行详细解读,明确织针的形状、尺寸精度要求以及表面质量标准等关键信息。根据这些要求,选择合适规格与性能的中走丝机床,并准备好相应的钼丝、工作液等加工耗材。同时,对机床进行全面的检查与调试,确保各部件运行正常,如丝杠导轨的润滑情况、脉冲电源的参数设置等。

步骤二、工件装夹与定位

将待加工的织针坯料牢固地装夹在机床的工作台上,采用专用的夹具或装夹装置,确保织针在加工过程中不会发生位移或晃动。通过机床的坐标定位系统,精确确定织针的初始加工位置,为后续的精准加工做好铺垫。例如,对于细长型织针,可采用多点支撑的装夹方式,有效减少装夹变形对加工精度的影响。

步骤三、参数设置

依据织针的材料种类、厚度以及加工要求,在中走丝机床的数控系统中设置合适的加工参数。这些参数包括脉冲电源的脉冲宽度、脉冲间隔、峰值电流,钼丝的走丝速度,工作台的移动速度等。例如,对于硬度较高的织针材料,借助智凯数控的无电解高频电源技术,适当调整脉冲参数,在保证加工效率的同时,有效避免材料灼烧,实现原色加工。而对于表面光洁度要求较高的织针,则采用较小的脉冲能量与较慢的工作台移动速度,进行精细加工。

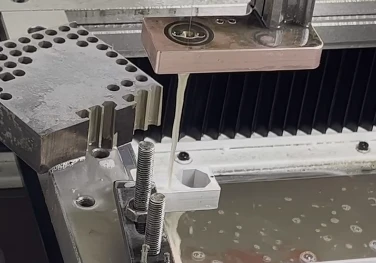

步骤四、开始加工

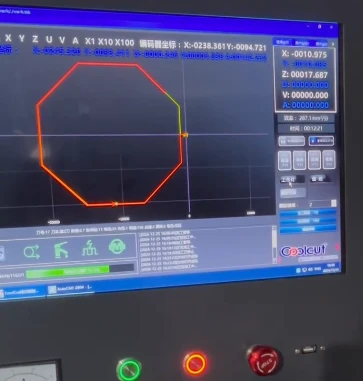

启动中走丝机床,钼丝开始按照预设的加工路径对织针坯料进行放电切割。在加工过程中,机床的数控系统实时监控加工状态,根据预设的程序自动调整加工参数,确保加工过程的稳定性与精度。操作人员可通过机床的显示屏观察加工进度、钼丝的位置以及加工参数的变化情况,及时发现并处理可能出现的异常情况。

步骤五、精度检测与调整

在加工过程中,定期对织针的加工精度进行检测。可采用高精度的量具,如千分尺、投影仪等,对织针的关键尺寸进行测量。如果发现加工精度出现偏差,及时暂停加工,通过调整机床的参数、补偿值或检查钼丝的张力等方式进行修正,确保织针的最终加工精度符合要求。

步骤六、表面处理与质量检验

当织针加工完成后,对其表面进行进一步的处理,如清洗、抛光等,以去除表面残留的工作液、蚀除产物以及可能存在的毛刺等。然后,对织针进行全面的质量检验,包括尺寸精度、形状精度、表面光洁度以及内部组织结构(如有需要)等方面的检测。只有通过严格质量检验的织针,才能进入下一生产环节或交付使用。

通过以上全面而细致的中走丝机床加工方案,织针生产企业能够有效解决在加工过程中面临的诸多难题,显著提高织针的加工质量与生产效率,增强企业在市场中的竞争力。如果您还想深入了解中走丝机床在织针加工中的更多技术细节、实际应用案例、设备选型建议以及售后服务等问题,欢迎随时与智凯数控技术团队联系。智凯数控技术团队将竭诚为您服务,为您的织针加工事业提供全方位的支持与保障!

上一篇: 什么是线割中走丝,线切割机床有哪些用途?